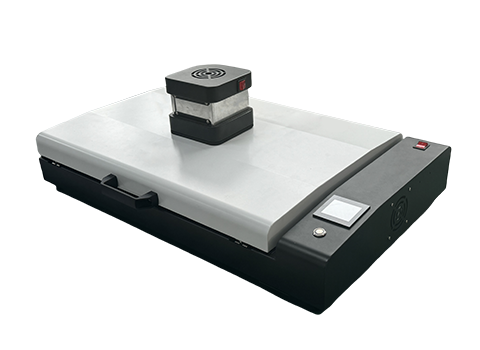

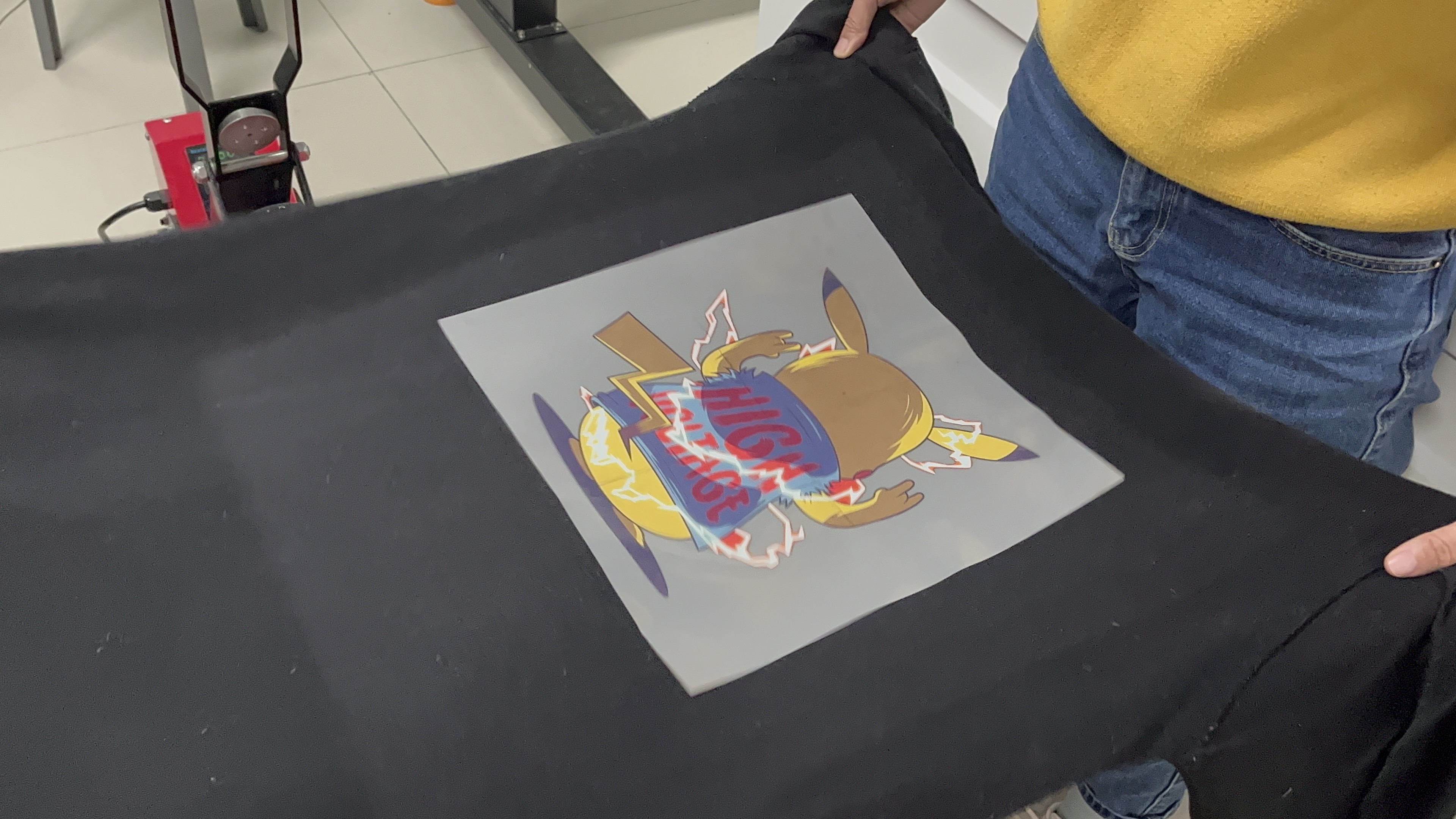

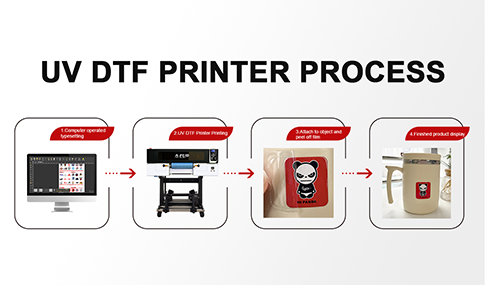

Như chúng ta đã biết, máy in có chức năng gia nhiệt, có thể xử lý 40-50% mực trắng trước khi đưa màng vào máy bột. Và sau đó bạn sẽ thiết lập nhiệt độ của bộ điều chỉnh nhiệt ở mức 110 ~ 140oC, trong điều kiện này, bột sẽ tan chảy như một lớp sơn lót, khi đó sẽ còn lại 30 ~ 40% nước trong mực trắng (giữa màng PET và lớp sơn lót bột) . Nước bên trong có thể tạo ra bọt nước hoặc vết phồng rộp sau khi ngưng tụ.

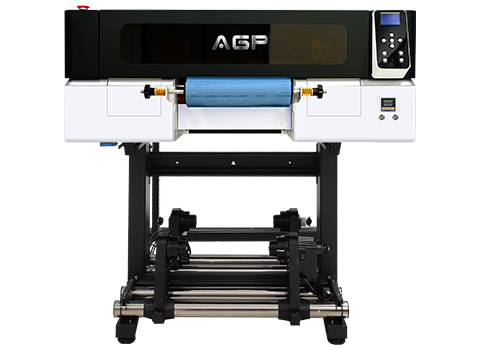

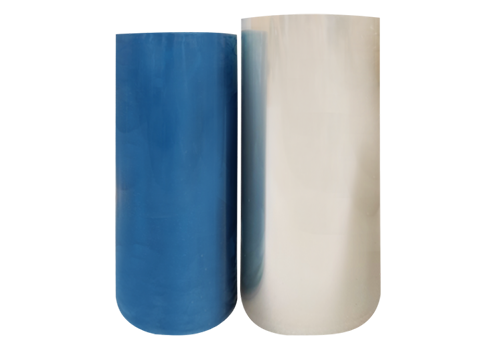

Một số người có thể nói rằng không phải lúc nào cũng xảy ra hiện tượng nước, thực ra nó phụ thuộc vào hai điểm --- một là độ ẩm nếu phòng trưng bày của bạn, hai là phụ thuộc vào chất lượng phim của bạn. Phim chất lượng cao có khả năng hút nước mạnh, sẽ giúp làm khô phim tối đa. AGP có thể cung cấp cho bạn màng vỏ lạnh hoặc vỏ nóng chất lượng cao theo nhu cầu của bạn. Sự khác biệt bạn có thể kiểm tra bài viết trước của tôihttps://www.linkedin.com/pulse/hot-peel-cold-which-pet-film-best-iris-dong-inkjet-printer-/

Làm thế nào để tránh vấn đề này?

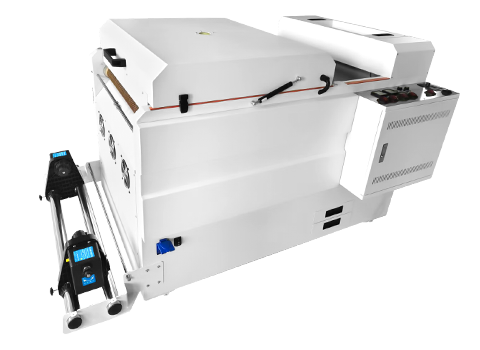

Nếu nhà sản xuất máy bột có thể chia khu vực sấy thành ba giai đoạn thì vấn đề này có thể tránh được với xác suất tối đa. Ở giai đoạn đầu tiên, chúng ta có thể kiểm soát nhiệt độ ở 110oC, lúc này bột mới bắt đầu tan chảy và nước sẽ chuyển sang dạng khí thoát ra ngoài. Và trong giai đoạn thứ hai, chúng ta có thể thiết lập nhiệt độ lên 120 ~ 130oC để làm nóng glycerol. Sau đó, ở giai đoạn thứ ba, nhiệt độ có thể là 140oC để làm tan chảy hoàn toàn bột để làm lớp sơn lót cho hình ảnh.

Mẹo lưu trữ:

1.Để đảm bảo phim in được bảo quản kín nhất có thể

2. Đảm bảo chú ý đến độ ẩm ở nơi bảo quản nguyên liệu.