కోడ్ను పగులగొట్టడం: 12 సాధారణ DTF ప్రింటింగ్ సమస్యలను జయించండి మరియు ప్రింటింగ్ పరిపూర్ణతను సాధించండి!

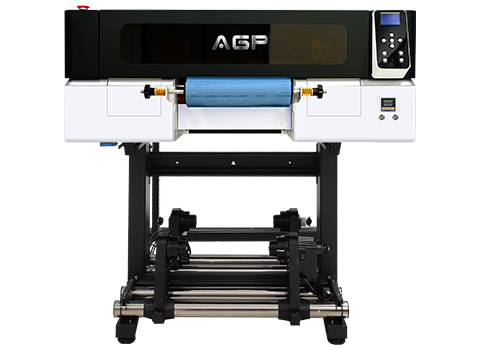

డైరెక్ట్ టు ఫిల్మ్ (DTF) ప్రింటింగ్ అనేది వస్త్ర పరిశ్రమలో ఒక ప్రముఖ పద్ధతిగా మారింది, వివిధ బట్టలపై శక్తివంతమైన మరియు అధిక-నాణ్యత ప్రింట్లను రూపొందించడానికి వీలు కల్పిస్తుంది. అయినప్పటికీ, ఏదైనా ప్రింటింగ్ టెక్నిక్ లాగా, DTF ప్రింటింగ్ కొన్ని సవాళ్లను ఎదుర్కొంటుంది, ఇది ప్రక్రియ యొక్క అవుట్పుట్ మరియు మొత్తం సామర్థ్యాన్ని ప్రభావితం చేస్తుంది. ఈ కథనంలో, మేము టాప్ 12 సాధారణ DTF ప్రింటింగ్ సమస్యల కోసం విలువైన ట్రబుల్షూటింగ్ చిట్కాలు మరియు పరిష్కారాలను అన్వేషిస్తాము మరియు అందిస్తాము, ఈ అడ్డంకులను అధిగమించడానికి మరియు అసాధారణమైన ముద్రణ ఫలితాలను సాధించడానికి పరిశ్రమలోని వ్యక్తులను శక్తివంతం చేస్తాము.

1.ఇంక్ స్మడ్జింగ్:

సమస్య: DTF ప్రింటింగ్లో ఎదుర్కొనే సాధారణ సమస్యలలో ఒకటి ప్రింటెడ్ డిజైన్ను స్మడ్జింగ్ చేయడం మరియు బ్లర్ చేయడం, ఇది రాజీపడే తుది అవుట్పుట్కి దారి తీస్తుంది.

పరిష్కారం:

ఈ సమస్యను పరిష్కరించడానికి, బదిలీ ప్రక్రియను ప్రారంభించే ముందు ప్రింటెడ్ డిజైన్ కోసం సరైన ఎండబెట్టడం సమయాన్ని నిర్ధారించడం చాలా అవసరం. అవసరమైతే, ఎండబెట్టడం సమయాన్ని పెంచడం లేదా ఎండబెట్టడం ప్రక్రియను వేగవంతం చేయడానికి హీట్ ప్రెస్ని ఉపయోగించడం గురించి ఆలోచించండి, తద్వారా స్మడ్జింగ్ మరియు బ్లర్ అయ్యే ప్రమాదాన్ని తగ్గిస్తుంది.

2.చిత్రం అస్పష్టత:

సమస్య: ప్రింటెడ్ డిజైన్లో పదును మరియు స్పష్టత కోల్పోవడం వలన ప్రింట్ యొక్క దృశ్య ప్రభావం మరియు నాణ్యత తగ్గుతుంది.

పరిష్కారం:

ఇమేజ్ షార్ప్నెస్ మరియు క్లారిటీని ఆప్టిమైజ్ చేయడానికి, ప్రింటింగ్ కోసం తగిన రిజల్యూషన్తో అధిక-నాణ్యత చిత్రాలను ఉపయోగించడం చాలా కీలకం. అదనంగా, ఇంక్ డెన్సిటీ మరియు ప్రింట్ హెడ్ స్పీడ్ని ఆప్టిమైజ్ చేయడం వంటి ప్రింట్ సెట్టింగ్లను సర్దుబాటు చేయడం, తుది ముద్రణలో కావలసిన పదును మరియు స్పష్టతను కొనసాగించడంలో సహాయపడుతుంది.

3. రంగు అసమానతలు:

సమస్య: ఉద్దేశించిన లేదా కోరుకున్న షేడ్స్ నుండి వైదొలగిన రంగులు తుది ముద్రణ అవుట్పుట్తో అసంతృప్తిని కలిగిస్తాయి.

పరిష్కారం:

ఖచ్చితమైన రంగు పునరుత్పత్తిని నిర్ధారించడానికి, మీ ప్రింటర్ను క్రమం తప్పకుండా క్రమాంకనం చేయడం మరియు కావలసిన అవుట్పుట్కు సరిపోలే రంగు ప్రొఫైల్లను ఉపయోగించడం చాలా ముఖ్యం. అదనంగా, ప్రింటెడ్ నమూనాలను కావలసిన రంగులతో పోల్చడం ద్వారా రంగు పరీక్షలు మరియు సర్దుబాట్లు చేయడం స్థిరమైన మరియు ఖచ్చితమైన రంగు ప్రాతినిధ్యం సాధించడంలో సహాయపడుతుంది.

4. సినిమా ముడతలు:

సమస్య: ప్రింటింగ్ ప్రక్రియలో DTF ఫిల్మ్ ముడతలు పడటం వక్రీకరించిన ప్రింట్లకు మరియు అసంతృప్తికరమైన తుది ఫలితానికి దారి తీస్తుంది.

పరిష్కారం:

ఫిల్మ్ ముడతలను పరిష్కరించడానికి, ప్రింటింగ్ ఉపరితలంపై సరైన ఫిల్మ్ టెన్షన్ మరియు అమరికను నిర్వహించడం చాలా అవసరం. ముడుతలకు కారణమయ్యే అధిక ఉద్రిక్తత లేదా అసమాన సాగతీతను నివారించడం చాలా ముఖ్యం. ప్రింటింగ్ సమయంలో మృదువైన మరియు ముడతలు లేని ఫిల్మ్ ఉండేలా టెన్షన్ని క్రమం తప్పకుండా తనిఖీ చేయండి మరియు సర్దుబాటు చేయండి.

5. పేలవమైన సంశ్లేషణ:

సమస్య: తక్కువ వ్యవధిలో ఉపయోగించిన తర్వాత లేదా కడిగిన తర్వాత పీల్ ఆఫ్ లేదా ఫ్లేక్ అయ్యే ప్రింటెడ్ డిజైన్లు అసంతృప్తి మరియు ఉత్పత్తి మన్నిక ఆందోళనలకు కారణమవుతాయి.

పరిష్కారం:

సంశ్లేషణను మెరుగుపరచడానికి, బదిలీ ప్రక్రియను ప్రారంభించే ముందు ఫాబ్రిక్పై తగిన అంటుకునే పొడిని లేదా స్ప్రేని దరఖాస్తు చేయాలని సిఫార్సు చేయబడింది. కలుషితాలు లేకుండా శుభ్రమైన ఫాబ్రిక్ ఉపరితలాన్ని నిర్ధారించడం, సరైన సిరా బంధానికి ఏవైనా సంభావ్య అడ్డంకులను తొలగించడం ద్వారా సంశ్లేషణను మెరుగుపరుస్తుంది.

6.వైట్ ఇంక్ సమస్యలు:

సమస్య: అపారదర్శక మరియు అసమాన తెల్లటి ఇంక్ బేస్ లేయర్ తుది ముద్రణ యొక్క చైతన్యం మరియు అస్పష్టతను ప్రభావితం చేస్తుంది.

పరిష్కారం:

వైట్ ఇంక్ బేస్ లేయర్తో సమస్యలను పరిష్కరించడానికి, ప్రింటర్ యొక్క వైట్ ఇంక్ సిస్టమ్లో సాధారణ నిర్వహణను నిర్వహించడం మంచిది. ఇంక్ లైన్లను శుభ్రపరచడం మరియు సరైన సిరా ప్రవాహం మరియు కవరేజీకి ఆటంకం కలిగించే అడ్డంకుల కోసం తనిఖీ చేయడం ఇందులో ఉంటుంది. రెగ్యులర్ నిర్వహణ స్థిరమైన మరియు అపారదర్శక తెలుపు సిరా అప్లికేషన్ను నిర్ధారించడంలో సహాయపడుతుంది.

7.ప్రింటర్ హెడ్స్ అడ్డుపడటం:

సమస్య: ప్రింటర్ హెడ్లు మూసుకుపోవడం వల్ల అస్థిరమైన ఇంక్ ఫ్లో మరియు రాజీ ప్రింట్ క్వాలిటీ ఏర్పడవచ్చు.

పరిష్కారం:

ప్రింట్హెడ్ క్లాగ్లను నివారించడానికి మరియు పరిష్కరించడానికి, క్రమం తప్పకుండా శుభ్రపరిచే చక్రాలను నిర్వహించడం మరియు సిఫార్సు చేయబడిన శుభ్రపరిచే పరిష్కారాలను ఉపయోగించడం అవసరం. అదనంగా, ప్రింటర్ హెడ్లలో ఎండిన సిరాకు దారితీసే దీర్ఘకాల నిష్క్రియాత్మకతను నివారించడం, సరైన ఇంక్ ప్రవాహాన్ని నిర్వహించడానికి మరియు అడ్డుపడే సమస్యలను నివారించడంలో సహాయపడుతుంది.

8.ప్రింట్ హెడ్ స్ట్రైక్స్:

సమస్య: ప్రింటింగ్ సమయంలో ఫాబ్రిక్ను ప్రింట్ హెడ్ తాకడం వల్ల ఏర్పడే అవాంఛిత పంక్తులు లేదా స్మడ్జ్లు తుది ముద్రణ నాణ్యతపై ప్రభావం చూపుతాయి.

పరిష్కారం:

ప్రింట్హెడ్ సమ్మె సమస్యలను తగ్గించడానికి, సరైన ప్రింట్హెడ్ ఎత్తు మరియు అమరికను నిర్ధారించడం చాలా ముఖ్యం. పరీక్ష ప్రింట్లను నిర్వహించడం మరియు ప్రింటింగ్ ప్రక్రియను నిశితంగా పర్యవేక్షించడం వలన ఏవైనా సంప్రదింపు సమస్యలను గుర్తించడంలో సహాయపడుతుంది మరియు అవాంఛిత స్మడ్జ్లు లేదా లైన్లను నివారించడానికి ప్రింటర్ సెట్టింగ్లలో సర్దుబాట్లు చేయడానికి అనుమతిస్తుంది.

9. చలనచిత్రం సరిగ్గా బదిలీ చేయబడలేదు:

సమస్య: ఫాబ్రిక్పై డిజైన్ని అసంపూర్తిగా లేదా అసమానంగా బదిలీ చేయడం వల్ల సబ్పార్ ఫైనల్ ప్రింట్ కనిపించవచ్చు.

పరిష్కారం:

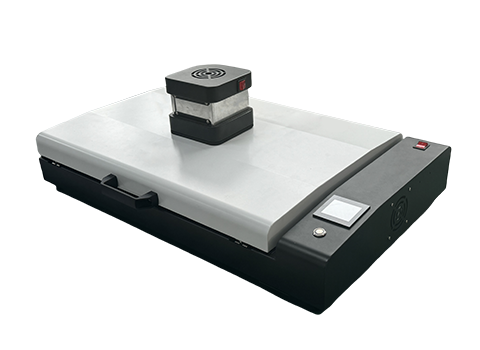

సరైన బదిలీ ఫలితాలను సాధించడానికి, హీట్ ప్రెస్ ప్రక్రియలో తగిన ఉష్ణోగ్రత, పీడనం మరియు వ్యవధిని ఉపయోగించడం చాలా అవసరం. విభిన్న సెట్టింగ్లతో పరీక్ష బదిలీలను నిర్వహించడం వలన ఫాబ్రిక్పై డిజైన్ను విజయవంతంగా మరియు బదిలీ చేయడానికి సరైన కలయికను నిర్ణయించడంలో సహాయపడుతుంది.

10. అసమాన ప్రింట్లు:

సమస్య: నిర్దిష్ట ప్రాంతాలలో అతుక్కొని లేదా వాడిపోయిన ఇంక్ కవరేజ్ ముద్రణ యొక్క మొత్తం నాణ్యత మరియు రూపాన్ని తగ్గిస్తుంది.

పరిష్కారం:

అసమాన ప్రింట్లతో సమస్యలను పరిష్కరించడానికి, ప్రింట్ ప్రాంతంలో స్థిరమైన ఒత్తిడి ఉండేలా ఫిల్మ్ టెన్షన్ని తనిఖీ చేయడం మరియు సర్దుబాటు చేయడం చాలా కీలకం. అదనంగా, ఏకరీతి ఇంక్ కవరేజీని సాధించడానికి మరియు ప్రింట్ యొక్క నిర్దిష్ట ప్రాంతాలలో అతుకులు లేదా క్షీణతను నివారించడానికి ఖచ్చితమైన ప్రింట్హెడ్ అమరిక అవసరం.

11.చిత్ర వక్రీకరణ:

సమస్య: స్ట్రెచి ఫ్యాబ్రిక్లు స్ట్రెచ్డ్ లేదా స్కేవ్డ్ డిజైన్లకు దారితీయవచ్చు, ఇది వక్రీకరించిన ప్రింట్లకు దారితీస్తుంది.

పరిష్కారం:

స్ట్రెచి ఫ్యాబ్రిక్స్పై ఇమేజ్ డిస్టార్షన్ను తగ్గించడానికి, స్ట్రెచింగ్ ప్రాపర్టీస్కు అనుగుణంగా DTF ప్రింటింగ్ కోసం తగిన ఫ్యాబ్రిక్లను ఎంచుకోవడం చాలా ముఖ్యం. డిజైన్ను బదిలీ చేయడానికి ముందు ఫాబ్రిక్ను సరిగ్గా సాగదీయడం మరియు ఫిల్మ్ను సరిగ్గా సమలేఖనం చేయడం చిత్రం వక్రీకరణను తగ్గించడానికి మరియు డిజైన్ సమగ్రతను నిర్వహించడానికి సహాయపడుతుంది.

12. ఫిల్మ్ పీలింగ్ ఆఫ్:

సమస్య: బదిలీ అయిన తర్వాత ప్రింట్లోని భాగాలు తొలగించబడటం వలన మన్నిక ఆందోళనలు మరియు తుది ఉత్పత్తిపై అసంతృప్తికి దారితీయవచ్చు.

పరిష్కారం:

ఫిల్మ్ పై తొక్కకుండా నిరోధించడానికి, సరైన అతుక్కోవడానికి ఆటంకం కలిగించే అవశేషాలు లేదా కలుషితాలు లేకుండా శుభ్రమైన ఫాబ్రిక్ ఉపరితలం ఉండేలా చూసుకోవడం చాలా ముఖ్యం. అదనంగా, హీట్ ప్రెస్ ప్రక్రియలో తగిన ఉష్ణోగ్రత మరియు పీడన సెట్టింగ్లను ఉపయోగించడం వల్ల డిజైన్ను ఫాబ్రిక్పై సురక్షితమైన మరియు దీర్ఘకాలిక బదిలీని సులభతరం చేయవచ్చు.

ముగింపు:

ఫాబ్రిక్లపై శక్తివంతమైన మరియు వివరణాత్మక ప్రింట్లను రూపొందించడానికి DTF ప్రింటింగ్ అపారమైన సామర్థ్యాన్ని అందిస్తుంది. అయినప్పటికీ, సాధారణ DTF ప్రింటింగ్ సమస్యలను ఎదుర్కోవడం అసాధారణం కాదు. ఈ కథనంలో అందించిన ట్రబుల్షూటింగ్ చిట్కాలు మరియు పరిష్కారాలను అమలు చేయడం ద్వారా, గార్మెంట్ పరిశ్రమలోని వ్యక్తులు ఈ సవాళ్లను అధిగమించి అధిక-నాణ్యత ముద్రణలను సాధించగలరు. స్థిరమైన పరికరాల నిర్వహణ, ప్రింట్ సెట్టింగ్ల ఆప్టిమైజేషన్ మరియు ఉత్తమ పద్ధతులకు కట్టుబడి ఉండటం అసాధారణమైన ఫలితాలను అందించే మృదువైన మరియు సమర్థవంతమైన DTF ప్రింటింగ్ ప్రక్రియకు కీలకం.