2. තරංග ආකෘතිය මත තීන්ත ශබ්ද වේගයේ බලපෑම

සාමාන්යයෙන් බර තීන්ත වලට වඩා වේගවත්. ජලය මත පදනම් වූ තීන්තවල ශබ්දයේ වේගය තෙල් මත පදනම් වූ තීන්තවලට වඩා වැඩි ය. එකම මුද්රණ ශීර්ෂය සඳහා, විවිධ ඝනත්ව තීන්ත භාවිතා කරන විට, එහි තරංග ආකෘතියේ ප්රශස්ත තරංග ආයාමය සකස් කළ යුතුය. උදාහරණයක් ලෙස, ධාවන ජලය මත පදනම් වූ තීන්තවල තරංග ආයාම පළල තෙල් මත පදනම් වූ තීන්තයට වඩා කුඩා විය යුතුය.

3. තරංග ආකෘතිය මත තීන්ත දුස්ස්රාවීතාවයේ බලපෑම

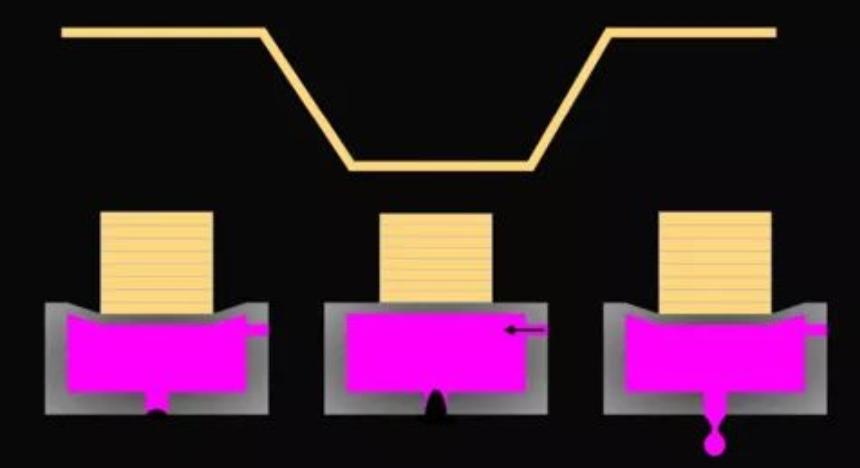

uv මුද්රණ යන්ත්රය බහු ලක්ෂ්ය ප්රකාරයේදී මුද්රණය කරන විට, පළමු ධාවන තරංග ආකෘතිය අවසන් වූ පසු, එය ටික වේලාවක් විරාමයක් තබා දෙවන තරංග ආකෘතිය යැවීමට අවශ්ය වන අතර, දෙවන තරංග ආකෘතිය ආරම්භ වන විට තුණ්ඩ මතුපිට පීඩනයේ ස්වාභාවික දෝලනය මත රඳා පවතී. පළමු තරංග ආකෘතිය අවසන් වේ. වෙනස් වීම බිංදුවට දිරාපත් වේ. (විවිධ තීන්ත දුස්ස්රාවීතාවය මෙම දිරාපත්වීමේ කාලයට බලපානු ඇත, එබැවින් ස්ථාවර මුද්රණය සහතික කිරීම සඳහා ස්ථාවර තීන්ත දුස්ස්රාවීතාවය සඳහා වැදගත් සහතිකයක් ද වේ), සහ අදියර ශුන්ය වන විට සම්බන්ධ කිරීම වඩා හොඳය, එසේ නොමැති නම් දෙවන තරංගයේ තරංග ආයාමය වෙනස් වේ. සාමාන්ය inkjet සහතික කිරීම සඳහා, එය ප්රශස්ත inkjet තරංග ආකෘතිය සකස් කිරීමේ දුෂ්කරතාවය ද වැඩි කරයි.

4. තරංග ආකෘතිය මත තීන්ත ඝනත්ව අගයේ බලපෑම

තීන්ත ඝනත්ව අගය වෙනස් වන විට එහි ශබ්ද වේගය ද වෙනස් වේ. මුද්රණ ශීර්ෂයේ piezoelectric පත්රයේ ප්රමාණය තීරණය කර ඇති කොන්දේසිය යටතේ, සාමාන්යයෙන් හොඳම ස්පන්දන උච්ච ලක්ෂ්යය ලබා ගැනීම සඳහා රියදුරු තරංග ආකෘතියේ ස්පන්දන පළල දිග පමණක් වෙනස් කළ හැකිය.

වර්තමානයේ UV මුද්රණ වෙළඳපොලේ ඉහළ පහත වැටීමක් සහිත තුණ්ඩ කිහිපයක් තිබේ. මිලිමීටර් 8 ක දුරක් මුද්රණය කරන මුල් තුණ්ඩය සෙන්ටිමීටර 2 ක් මුද්රණය කිරීම සඳහා ඉහළ තරංග ආකෘතියකට වෙනස් කර ඇත. කෙසේ වෙතත්, එක් අතකින්, මෙය මුද්රණ වේගය බෙහෙවින් අඩු කරනු ඇත. අනෙක් අතට, පියාසර තීන්ත සහ වර්ණ ඉරි වැනි දෝෂ ද නිතර සිදුවනු ඇත, ඒ සඳහා UV මුද්රණ නිෂ්පාදකයින්ගේ ඉහළ තාක්ෂණික මට්ටමක් අවශ්ය වේ.