Złam kod: Pokonaj 12 typowych problemów z drukowaniem DTF i osiągnij perfekcję drukowania!

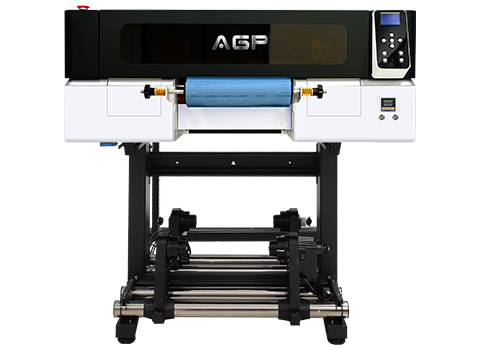

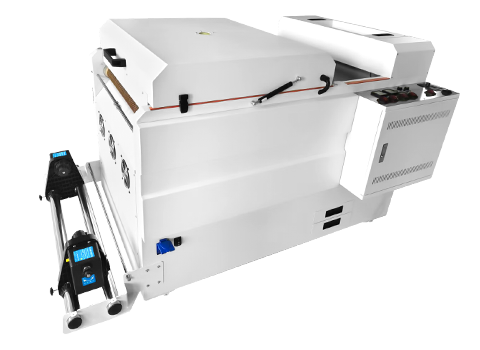

Drukowanie bezpośrednio na folii (DTF) stało się popularną metodą w przemyśle odzieżowym, umożliwiającą tworzenie żywych i wysokiej jakości nadruków na różnych tkaninach. Jednakże, jak każda technika drukowania, druk DTF może napotkać pewne wyzwania, które mogą mieć wpływ na wydajność i ogólną wydajność procesu. W tym artykule przeanalizujemy i przedstawimy cenne wskazówki dotyczące rozwiązywania problemów oraz rozwiązania 12 najczęstszych problemów z drukowaniem DTF, umożliwiając osobom z branży pokonanie tych przeszkód i osiągnięcie wyjątkowych wyników drukowania.

1. Rozmazywanie atramentu:

Problem: Jednym z typowych problemów napotykanych podczas drukowania DTF jest rozmazywanie i rozmycie drukowanego projektu, co prowadzi do pogorszenia jakości wydruku końcowego.

Rozwiązanie:

Aby zaradzić temu problemowi, istotne jest zapewnienie odpowiedniego czasu schnięcia drukowanego wzoru przed rozpoczęciem procesu transferu. Jeśli to konieczne, rozważ wydłużenie czasu suszenia lub zastosowanie prasy termicznej, aby przyspieszyć proces suszenia, zmniejszając w ten sposób ryzyko rozmazywania i rozmazania.

2. Rozmycie obrazu:

Problem: Utrata ostrości i przejrzystości drukowanego projektu może pogorszyć efekt wizualny i jakość wydruku.

Rozwiązanie:

Aby zoptymalizować ostrość i wyrazistość obrazu, istotne jest, aby do druku używać obrazów wysokiej jakości i odpowiedniej rozdzielczości. Ponadto dostosowanie ustawień drukowania, np. optymalizacja gęstości atramentu i szybkości głowicy drukującej, może pomóc w utrzymaniu pożądanej ostrości i przejrzystości końcowego wydruku.

3. Niespójności kolorów:

Problem: Kolory odbiegające od zamierzonych lub pożądanych odcieni mogą powodować niezadowolenie z końcowego wydruku.

Rozwiązanie:

Aby zapewnić dokładne odwzorowanie kolorów, należy regularnie kalibrować drukarkę i używać profili kolorów odpowiadających żądanemu wydrukowi. Dodatkowo wykonanie testów i regulacji kolorów poprzez porównanie wydrukowanych próbek z pożądanymi kolorami może pomóc w uzyskaniu spójnego i dokładnego odwzorowania kolorów.

4. Marszczenie folii:

Problem: Marszczenie folii DTF podczas procesu drukowania może prowadzić do zniekształceń wydruków i niezadowalającego efektu końcowego.

Rozwiązanie:

Aby zaradzić marszczeniu folii, konieczne jest utrzymanie odpowiedniego napięcia i wyrównania folii na powierzchni drukowania. Kluczowe jest unikanie nadmiernego napięcia i nierównego rozciągania, które może powodować zmarszczki. Regularnie sprawdzaj i reguluj naprężenie, aby podczas drukowania folia była gładka i pozbawiona zmarszczek.

5. Słaba przyczepność:

Problem: Drukowane projekty, które odklejają się lub łuszczą po krótkim okresie użytkowania lub prania, mogą powodować niezadowolenie i obawy dotyczące trwałości produktu.

Rozwiązanie:

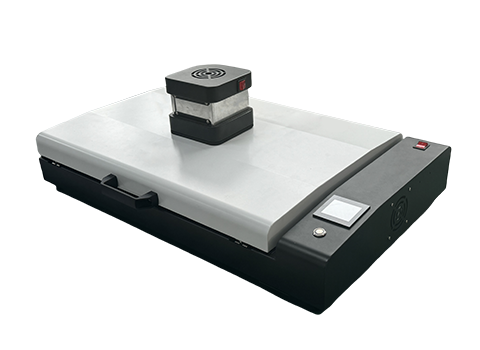

Aby poprawić przyczepność, zaleca się nałożenie na tkaninę odpowiedniego kleju w proszku lub sprayu przed rozpoczęciem procesu transferu. Zapewnienie czystej powierzchni tkaniny, wolnej od zanieczyszczeń, może również zwiększyć przyczepność poprzez usunięcie wszelkich potencjalnych barier utrudniających prawidłowe wiązanie atramentu.

6. Problemy z białym atramentem:

Problem: Półprzezroczysta i nierówna warstwa bazowa białego atramentu może mieć wpływ na intensywność i nieprzezroczystość końcowego wydruku.

Rozwiązanie:

Aby rozwiązać problemy z warstwą bazową białego atramentu, zaleca się przeprowadzanie regularnej konserwacji układu białego atramentu drukarki. Obejmuje to czyszczenie linii atramentu i sprawdzanie, czy nie są zablokowane, które mogą utrudniać prawidłowy przepływ atramentu i pokrycie. Regularna konserwacja może pomóc w zapewnieniu spójnej i nieprzezroczystej aplikacji białego atramentu.

7. Zatkanie głowic drukujących:

Problem: Zatkanie głowic drukarki może skutkować nierównym przepływem atramentu i gorszą jakością druku.

Rozwiązanie:

Aby zapobiegać i usuwać zatykanie głowicy drukującej, należy regularnie przeprowadzać cykle czyszczenia i stosować zalecane roztwory czyszczące. Ponadto unikanie długich okresów bezczynności, które mogą prowadzić do wyschnięcia atramentu w głowicach drukarki, może pomóc w utrzymaniu optymalnego przepływu atramentu i zapobiec problemom z zatykaniem.

8. Uderzenia głowicy drukującej:

Problem: Niepożądane linie lub smugi powstałe w wyniku kontaktu głowicy drukującej z tkaniną podczas drukowania mogą mieć wpływ na ostateczną jakość wydruku.

Rozwiązanie:

Aby zapobiec problemom z uderzeniami głowicy drukującej, ważne jest zapewnienie prawidłowej wysokości i wyrównania głowicy drukującej. Wykonywanie wydruków testowych i dokładne monitorowanie procesu drukowania może pomóc w zidentyfikowaniu wszelkich problemów z kontaktami i pozwolić na dokonanie zmian w ustawieniach drukarki, aby uniknąć niepożądanych smug i linii.

9. Film nie jest przesyłany prawidłowo:

Problem: Niekompletne lub nierówne przeniesienie wzoru na tkaninę może skutkować kiepskim końcowym wyglądem wydruku.

Rozwiązanie:

Aby osiągnąć optymalne rezultaty transferu, istotne jest zastosowanie odpowiedniej temperatury, ciśnienia i czasu trwania procesu prasowania na gorąco. Przeprowadzenie transferów testowych przy różnych ustawieniach może pomóc w określeniu optymalnej kombinacji umożliwiającej pomyślne i równomierne przeniesienie wzoru na tkaninę.

10. Nierówne wydruki:

Problem: Niejednolite lub wyblakłe pokrycie atramentem w niektórych obszarach może pogorszyć ogólną jakość i wygląd wydruku.

Rozwiązanie:

Aby rozwiązać problemy z nierównymi wydrukami, ważne jest sprawdzenie i wyregulowanie napięcia folii, aby zapewnić równomierny nacisk na obszarze drukowania. Ponadto dokładne wyrównanie głowicy drukującej jest niezbędne, aby uzyskać równomierne pokrycie atramentem i uniknąć plam lub blaknięcia w określonych obszarach wydruku.

11. Zniekształcenie obrazu:

Problem: Rozciągliwe tkaniny mogą powodować rozciągnięcie lub przekrzywienie wzorów, co prowadzi do zniekształceń wydruków.

Rozwiązanie:

Aby złagodzić zniekształcenia obrazu na tkaninach rozciągliwych, ważne jest, aby wybrać odpowiednie tkaniny do druku DTF, które będą w stanie dostosować się do właściwości rozciągających. Prawidłowe naciągnięcie tkaniny i prawidłowe ustawienie folii przed przeniesieniem projektu może pomóc zminimalizować zniekształcenia obrazu i zachować integralność projektu.

12. Zdzieranie się folii:

Problem: Części wydruku, które zaczynają się odklejać po transferze, mogą powodować problemy z trwałością i niezadowolenie z produktu końcowego.

Rozwiązanie:

Aby zapobiec odklejaniu się folii, ważne jest, aby powierzchnia tkaniny była czysta, wolna od pozostałości i zanieczyszczeń, które mogą utrudniać prawidłowe przyleganie. Dodatkowo zastosowanie odpowiednich ustawień temperatury i ciśnienia podczas procesu prasowania na gorąco może ułatwić bezpieczne i długotrwałe przeniesienie wzoru na tkaninę.

Wniosek:

Druk DTF oferuje ogromny potencjał tworzenia żywych i szczegółowych nadruków na tkaninach. Jednak napotykanie typowych problemów z drukowaniem DTF nie jest rzadkością. Wdrażając wskazówki i rozwiązania dotyczące rozwiązywania problemów opisane w tym artykule, osoby z branży odzieżowej mogą pokonać te wyzwania i uzyskać wysokiej jakości wydruki. Konsekwentna konserwacja sprzętu, optymalizacja ustawień drukowania i przestrzeganie najlepszych praktyk są kluczem do płynnego i wydajnego procesu drukowania DTF, który zapewnia wyjątkowe rezultaty.