초기 공정은 먼저 프린터로 특수 전사지에 패턴을 인쇄한 후 엣지파인딩 플로터로 잘라낸 후 수동으로 속을 비우고 최종적으로 열전사기로 원단에 전사하는 방식이었습니다. 프로세스가 번거롭고 오류율이 높습니다. 후기 단계에서는 불량률을 줄이고 인건비를 줄이기 위해 Mimaki와 같은 일부 제조업체에서는 노동력을 어느 정도 해방하고 작업 효율성을 향상시키는 통합 스프레이 및 조각 장비를 개발했습니다. 작동 원리는 열전사지를 통해 기판 표면에 패턴을 "붙이는" 과정입니다. 따라서 프린팅된 의류 패턴은 투명한 젤 질감을 가지며 통기성이 좋지 않아 편안함과 아름다움을 보장하기 어렵습니다. 열악한 원재료를 사용하면 물로 세척하고 늘어나거나 갈라지는 현상이 흔히 발생합니다.

2.디지털 다이렉트 제트 프린팅(DTG):

열 전달의 단점을 해결하기 위해 직접 분사 공정이 탄생했습니다. 안료 잉크를 원단에 직접 인쇄한 후 가열하여 색상을 고정시킵니다. 디지털 직접사출 인쇄는 색상이 풍부할 뿐만 아니라 인쇄 후 촉감이 부드럽고 통기성이 뛰어납니다. 중간 캐리어가 필요하지 않기 때문에 현재 고급 의류 인쇄에 선호되는 프로세스입니다. 티셔츠에 직접 인쇄할 때 어려운 점은 어두운 천, 즉 흰색 잉크를 적용하는 데 있습니다. 백색잉크의 주성분은 프탈로화이트분말로 입자크기 79.9nm의 초미립자로 구성된 백색 무기안료로서 백색도, 명도, 은폐력이 우수하다. 그러나 이산화티타늄은 부피효과와 표면효과, 즉 접착력이 강하기 때문에 장기간 금지하면 석출이 일어나기 쉽다. 동시에 코팅 잉크 자체는 수용액에 완전히 용해되지 않는 현탁액이므로 흰색 잉크의 유창성이 좋지 않다는 것이 업계의 합의입니다.

3. 쇼트 보드 열전달 오프셋 :

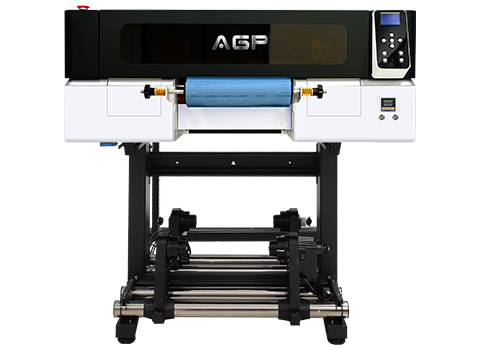

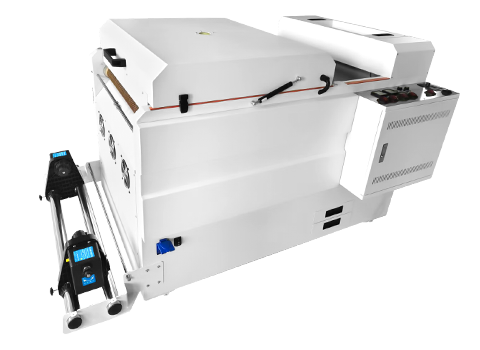

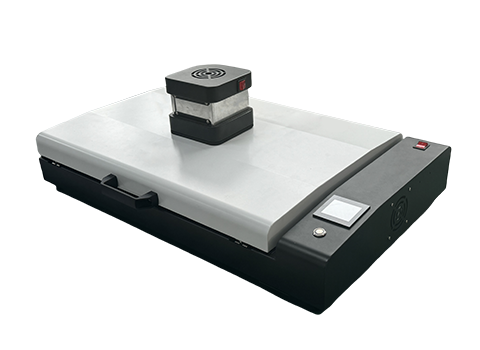

승화 효율이 낮고 손의 느낌이 좋지 않습니다. 디지털 직접 주입은 항상 흰색 잉크 직접 주입 문제를 우회할 수 없어 진입 장벽이 높았습니다. 더 나은 해결책이 있습니까? 수요가 있으면 개선될 것입니다. 따라서 올해 가장 인기 있는 것은 파우더 셰이커라고도 불리는 "오프셋 쇼트 보드 열전달"입니다. 오프셋 쇼트 보드 열전달의 기원은 오프셋 인쇄 효과로 인해 패턴이 선명하고 생생하며 채도가 높고 사진 수준의 효과에 도달할 수 있으며 세탁 가능하고 신축성이 있지만 그렇지 않습니다. 제판, 일체형 인쇄가 필요하므로 "오프셋 쇼트보드 열전사"라고 합니다. 쉐이킹 파우더는 승화와 DTG의 두 가지 주요 공정의 장점을 통합한 것입니다. 작동 원리는 PET 필름에 직접 안료 잉크(흰색 잉크 포함)를 인쇄한 다음 핫멜트 파우더를 PET 필름에 뿌리고 마지막으로 고온에서 색상을 고정하는 것입니다. 어떤 사람들은 흰색 잉크가 미성숙한 것이 아닌가 궁금해할 수도 있습니다. 이 애플리케이션에서 흰색 잉크가 작동하는 이유는 무엇입니까? 그 이유는 DTG는 흰색 잉크를 원단에 직접 뿌리고, 파우더 쉐이크는 PET 필름에 뿌리기 때문입니다. 필름은 직물보다 흰색 잉크에 훨씬 더 친숙합니다. 오프셋 쇼트 보드 열전달의 본질은 핫멜트 접착제를 통해 고온에서 직물에 이미지를 각인하는 것이며 그 본질은 여전히 승화와 매우 유사합니다. 통기성, 아름다움, 편안함 등의 문제를 고려할 때 분말 쉐이킹 공정은 대형 패턴 인쇄에는 적합하지 않지만 진입 장벽을 크게 줄여 개인 창업에 특히 적합합니다. 아직 부족한 부분이 있더라도 받아들일 수 있습니다.