初期の工程は、専用の転写紙にプリンターで柄を印刷し、それを端出しプロッターでカットし、手作業でくり抜き、最後に熱転写機で生地に転写するというものでした。このプロセスは煩雑で、エラー率も高くなります。後期には、不良率の低減と人件費の削減を目的として、ミマキなど一部のメーカーがスプレーと彫刻を一体化した装置を開発し、ある程度の労働力の解放と作業効率の向上を実現しました。動作原理は、熱転写紙を介して基材の表面にパターンを「貼り付ける」プロセスです。そのため、プリントされたガーメントパターンは透明なゲル状の質感を持ち、通気性が悪く、快適さと美しさを確保することが困難です。粗悪な原材料を使用すると、水洗い、伸び、亀裂が発生することがよくあります。

2.デジタルダイレクトジェット印刷(DTG):

ダイレクトインジェクションプロセスは、熱伝達の欠点を解決するために生まれました。顔料インクを生地に直接プリントし、熱を加えて色を定着させます。デジタル直接射出印刷は色彩が豊富なだけでなく、印刷後の手触りが柔らかく、通気性にも優れています。中間キャリアを必要としないため、現在、ハイエンドの衣類のプリントに好まれているプロセスです。 T シャツへの直接プリントの難しさは、濃い色の生地、つまり白インクを塗布することにあります。ホワイトインクの主成分はフタロホワイトパウダーで、粒径79.9nmの超微粒子からなる白色無機顔料であり、白色度、明度、隠ぺい力に優れています。しかし、二酸化チタンは体積効果と表面効果、つまり付着力が強いため、長期使用禁止下では沈殿が発生しやすく、耐薬品性に優れています。同時に、コーティングインク自体は懸濁液であり、水溶液に完全に溶解していないため、白インクの流動性が低いというのが業界の共通認識です。

3.オフセットショートボードの熱伝達:

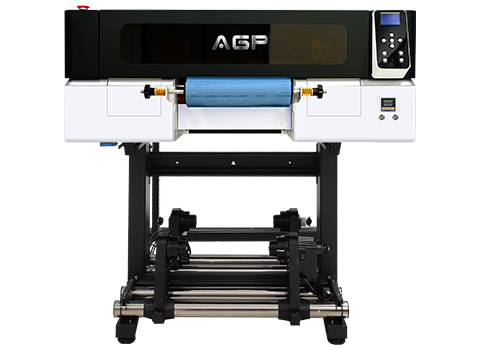

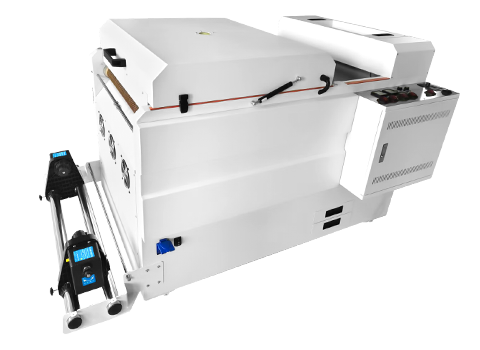

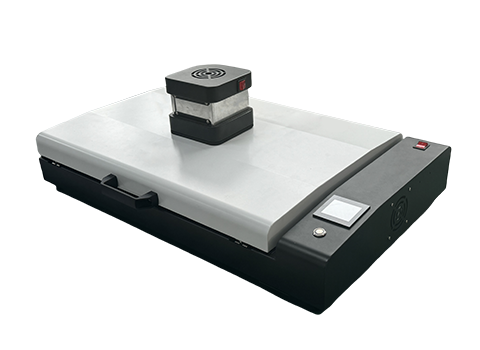

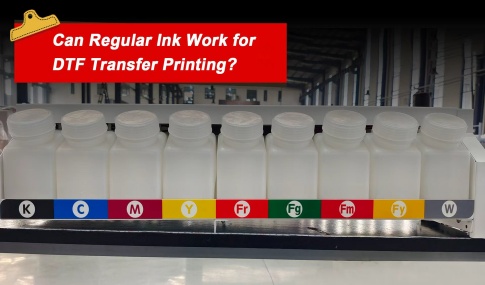

昇華効率が低く、手触りも良くない。デジタル直接注入は、高い参入障壁につながる白インク直接注入の問題を常に回避できませんでした。もっと良い解決策はありますか?要望があれば改善する予定です。そこで今年一番人気があるのがパウダーシェーカーとも呼ばれる「オフセットショートボードヒートトランスファー」です。オフセットショートボードの熱転写の起源はオフセット印刷の効果によるもので、パターンは鮮明でリアルで、彩度が高く、写真レベルの効果に達することができ、洗濯可能で伸縮性がありますが、そうではありません。製版、枚葉印刷が必要なため「オフセットショートボード熱転写」と呼ばれています。シェーキングパウダーは、昇華と DTG の 2 つの主要なプロセスの利点を統合したものです。動作原理は、顔料インク(白インクを含む)をPETフィルム上に直接印刷し、ホットメルトパウダーをPETフィルム上に振りかけ、最後に高温で色を定着させます。 「白インクって大人げないのでは?」と疑問に思う人もいるかもしれません。このアプリケーションで白インクが機能するのはなぜですか?その理由は、DTG は白インクを生地に直接吹き付け、パウダーシェイクを PET フィルムに吹き付けるためです。フィルムは布地よりも白インクにはるかに優しいです。オフセットショートボード熱転写の本質は、ホットメルト接着剤を介して高温で布地に画像をスタンプすることであり、その本質は依然として昇華と非常に似ています。通気性、美しさ、快適さなどの問題を考慮すると、パウダーシェーキングプロセスは大判パターン印刷には適していませんが、参入障壁が大幅に軽減され、特に個人起業家精神に適しています。多少の欠点があっても許容範囲です。