3) 振盪プロセス中に粉末が湿っている

トラブルシューティング方法: 保管や静電気の原因を取り除いた後、粉体を振りかけすぎて粉体の振盪プロセス中に残りの粉体が湿ってしまうかどうかを確認できます。パウダーを振る過程において、ホットメルトパウダーは主に水分を吸収してフィルムに付着します。最終的には、一部の粉末のみがインクに吸収されてパターンに付着し、余分な粉末は振り落とされます。この際、余分な粉体がインクの水分に吸収されたり、フィルムの予熱・乾燥時に水分が蒸発したりするため、粉体がフィルムに張り付いて振り落とせない場合があります。

解決策: 粉末のこの部分を交換し、乾燥させます。新しい粉でほこりを落とします。同時に、粉吹きのプロセス中の粉吹きの量を制御し、多すぎないようにします。

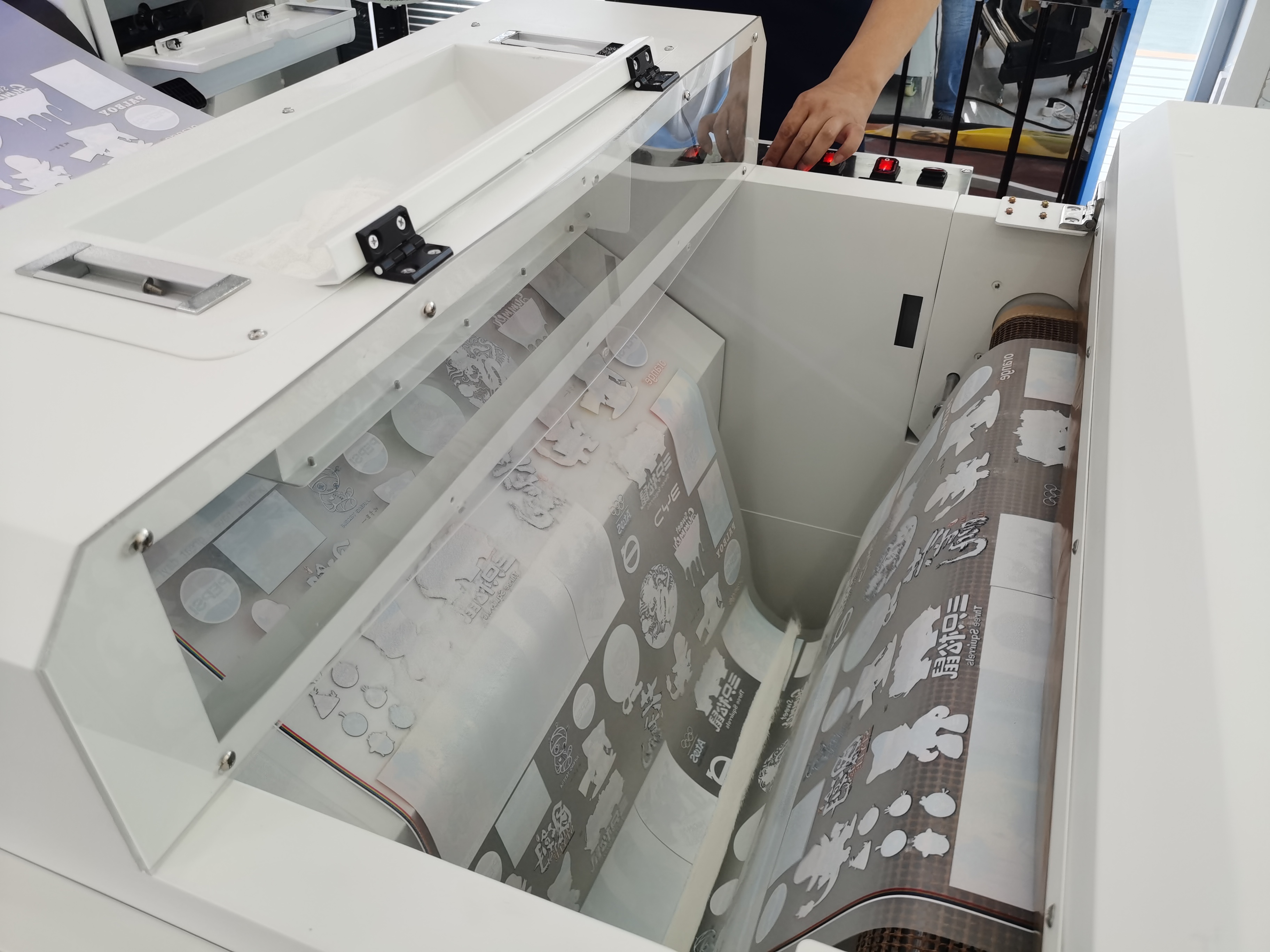

2. 膜の塗布密度と粉体の細かさ

フィルムのコーティング密度が小さく、粉末が細かいため、フィルムのコーティング穴に粉末が詰まり、振り落とすことができなくなります。フィルムのコーティング密度が高いと、粉末が細かすぎず、コーティング穴に粉末が詰まらず、パウダーシェーカーを振ってもきれいに振り落とされません。

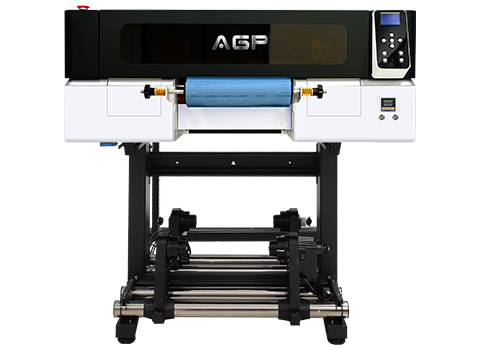

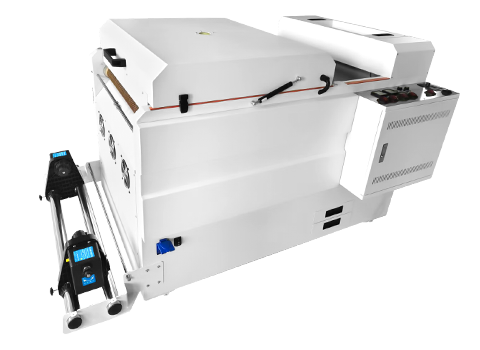

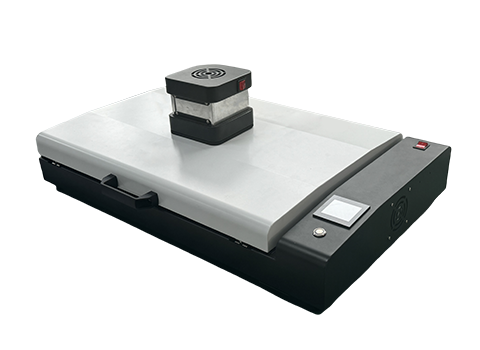

解決策: パウダーシェイカーのシェイキング力を大きくするか、パウダーを手動でシェイクするときにフィルムの裏側を強く叩いてください。安定したPETフィルムやパウダーのサプライヤーを探しています。この問題は、単にコーティングの密度と粉末の細かさを比較するものではなく、主に粉末とフィルムの適合性に依存します。多くのスクリーニングと比較を経て、AGP は、さまざまな用途シナリオや生地に適した AGP DTF プリンターに最適なフィルムとパウダーを選択しました。ご相談、ご購入大歓迎です。

3. 印刷速度と前後加熱

印刷する場合、多くのお客様は高速印刷モードをオンにします。フィルムがインクを完全に吸収していないときは、フィルムはすでにほこりや振動のプロセスに達しており、その結果、過剰な湿気が生じます。フィルムが乾燥していないと、残った粉体が水分を吸収してフィルムにくっついてしまいます。

解決策: 表裏が定格レベルまで加熱されるのを待ち、6 パス〜 8 パスの速度で印刷します。これにより、フィルムが湿らず、安定してインクを吸収できるようになります。