Memecahkan Kode: Atasi 12 Masalah Umum Pencetakan DTF dan Raih Kesempurnaan Pencetakan!

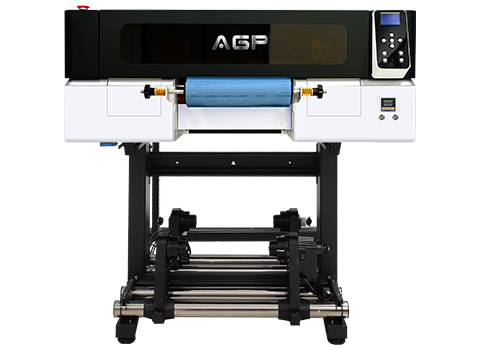

Pencetakan Direct to Film (DTF) telah menjadi metode populer di industri garmen, yang memungkinkan terciptanya cetakan yang hidup dan berkualitas tinggi pada berbagai jenis kain. Namun, seperti teknik pencetakan lainnya, pencetakan DTF dapat menghadapi tantangan tertentu yang dapat memengaruhi hasil dan efisiensi proses secara keseluruhan. Dalam artikel ini, kami akan mengeksplorasi dan memberikan tip dan solusi pemecahan masalah yang berharga untuk 12 masalah pencetakan DTF yang paling umum, memberdayakan individu di industri untuk mengatasi hambatan ini dan mencapai hasil pencetakan yang luar biasa.

1. Noda Tinta:

Masalah: Salah satu masalah umum yang dihadapi dalam pencetakan DTF adalah desain cetakan yang tercoreng dan kabur, yang menyebabkan hasil akhir terganggu.

Larutan:

Untuk mengatasi masalah ini, penting untuk memastikan waktu pengeringan yang tepat untuk desain cetakan sebelum memulai proses transfer. Jika perlu, pertimbangkan untuk menambah waktu pengeringan atau menggunakan alat press panas untuk mempercepat proses pengeringan, sehingga mengurangi risiko noda dan buram.

2. Gambar Buram:

Masalah: Hilangnya ketajaman dan kejelasan pada desain cetakan dapat mengurangi dampak visual dan kualitas cetakan.

Larutan:

Untuk mengoptimalkan ketajaman dan kejernihan gambar, penting untuk menggunakan gambar berkualitas tinggi dengan resolusi yang sesuai untuk pencetakan. Selain itu, menyesuaikan pengaturan pencetakan, seperti mengoptimalkan kepadatan tinta dan kecepatan kepala cetak, dapat membantu menjaga ketajaman dan kejernihan yang diinginkan pada hasil cetakan akhir.

3. Inkonsistensi Warna:

Masalah: Warna yang menyimpang dari corak yang diinginkan dapat mengakibatkan ketidakpuasan terhadap hasil cetakan akhir.

Larutan:

Untuk memastikan reproduksi warna yang akurat, penting untuk mengkalibrasi printer Anda secara rutin dan menggunakan profil warna yang sesuai dengan keluaran yang diinginkan. Selain itu, melakukan pengujian dan penyesuaian warna dengan membandingkan sampel cetakan dengan warna yang diinginkan dapat membantu mencapai representasi warna yang konsisten dan akurat.

4. Kerutan Film:

Masalah: Kerutan pada film DTF selama proses pencetakan dapat menyebabkan hasil cetakan terdistorsi dan hasil akhir tidak memuaskan.

Larutan:

Untuk mengatasi kerutan film, penting untuk menjaga ketegangan dan kesejajaran film pada permukaan pencetakan. Menghindari ketegangan yang berlebihan atau peregangan yang tidak merata, yang dapat menyebabkan kerutan, sangatlah penting. Periksa dan sesuaikan ketegangan secara teratur untuk memastikan film halus dan bebas kerut selama pencetakan.

5. Adhesi yang Buruk:

Masalah: Desain cetakan yang terkelupas atau terkelupas setelah digunakan atau dicuci dalam waktu singkat dapat mengakibatkan ketidakpuasan dan masalah ketahanan produk.

Larutan:

Untuk meningkatkan daya rekat, disarankan untuk mengoleskan bubuk atau semprotan perekat yang sesuai pada kain sebelum memulai proses pemindahan. Memastikan permukaan kain bersih, bebas dari kontaminan, juga dapat meningkatkan daya rekat dengan menghilangkan potensi hambatan pada ikatan tinta yang tepat.

6. Masalah Tinta Putih:

Masalah: Lapisan dasar tinta putih yang tembus cahaya dan tidak rata dapat memengaruhi kecerahan dan keburaman hasil cetakan akhir.

Larutan:

Untuk mengatasi masalah pada lapisan dasar tinta putih, disarankan untuk melakukan perawatan rutin pada sistem tinta putih printer. Hal ini termasuk membersihkan saluran tinta dan memeriksa penyumbatan yang dapat menghambat aliran dan cakupan tinta yang baik. Perawatan rutin dapat membantu memastikan penerapan tinta putih yang konsisten dan buram.

7. Penyumbatan Kepala Printer:

Masalah: Kepala printer yang tersumbat dapat mengakibatkan aliran tinta tidak konsisten dan kualitas cetak terganggu.

Larutan:

Untuk mencegah dan mengatasi penyumbatan kepala cetak, Anda perlu melakukan siklus pembersihan rutin dan menggunakan larutan pembersih yang disarankan. Selain itu, menghindari tidak adanya aktivitas dalam waktu lama, yang dapat menyebabkan tinta kering di kepala printer, dapat membantu menjaga aliran tinta tetap optimal dan mencegah masalah penyumbatan.

8. Serangan Kepala Cetak:

Masalah: Garis-garis atau noda yang tidak diinginkan akibat kepala cetak menyentuh kain selama pencetakan dapat mempengaruhi kualitas hasil akhir cetakan.

Larutan:

Untuk mengurangi masalah benturan kepala cetak, penting untuk memastikan ketinggian dan kesejajaran kepala cetak yang benar. Melakukan uji cetakan dan memantau proses pencetakan dengan cermat dapat membantu mengidentifikasi masalah kontak apa pun dan memungkinkan penyesuaian dilakukan pada pengaturan printer untuk menghindari noda atau garis yang tidak diinginkan.

9.Film Tidak Mentransfer dengan Benar:

Masalah: Pemindahan desain ke kain yang tidak lengkap atau tidak merata dapat mengakibatkan hasil cetakan akhir di bawah standar.

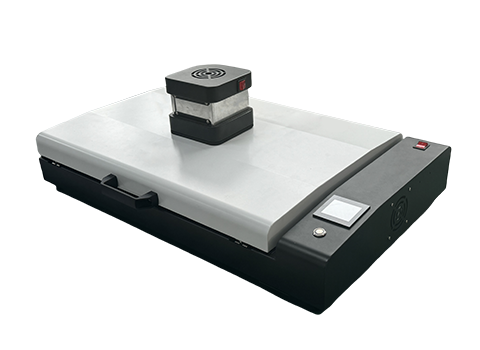

Larutan:

Untuk mencapai hasil perpindahan yang optimal, penting untuk menggunakan suhu, tekanan, dan durasi yang sesuai selama proses heat press. Melakukan transfer uji dengan berbagai pengaturan dapat membantu menentukan kombinasi optimal agar transfer desain berhasil dan merata ke kain.

10. Cetakan Tidak Merata:

Masalah: Cakupan tinta yang tidak merata atau memudar di area tertentu dapat mengurangi kualitas dan tampilan hasil cetak secara keseluruhan.

Larutan:

Untuk mengatasi masalah cetakan yang tidak rata, penting untuk memeriksa dan menyesuaikan ketegangan film untuk memastikan tekanan yang konsisten di seluruh area cetakan. Selain itu, penyelarasan kepala cetak yang akurat sangat penting untuk mencapai cakupan tinta yang seragam dan menghindari ketidakrataan atau pemudaran pada area cetakan tertentu.

11. Distorsi Gambar:

Masalah: Kain yang melar dapat mengakibatkan desain melar atau miring, sehingga menyebabkan hasil cetakan terdistorsi.

Larutan:

Untuk mengurangi distorsi gambar pada kain elastis, penting untuk memilih kain yang sesuai untuk pencetakan DTF yang dapat mengakomodasi sifat peregangan. Meregangkan kain dengan benar dan menyelaraskan film dengan benar sebelum mentransfer desain dapat membantu meminimalkan distorsi gambar dan menjaga integritas desain.

12. Film Terkelupas:

Masalah: Bagian cetakan yang mulai terkelupas setelah dipindahkan dapat menyebabkan masalah ketahanan dan ketidakpuasan terhadap produk akhir.

Larutan:

Untuk mencegah lapisan film terkelupas, penting untuk memastikan permukaan kain bersih, bebas dari residu atau kontaminan yang dapat menghalangi adhesi yang baik. Selain itu, menggunakan pengaturan suhu dan tekanan yang sesuai selama proses pengepresan panas dapat memfasilitasi perpindahan desain ke kain dengan aman dan tahan lama.

Kesimpulan:

Pencetakan DTF menawarkan potensi besar untuk menciptakan cetakan yang hidup dan detail pada kain. Namun, menghadapi masalah umum pencetakan DTF bukanlah hal yang jarang terjadi. Dengan menerapkan tip dan solusi pemecahan masalah yang diberikan dalam artikel ini, individu di industri garmen dapat mengatasi tantangan ini dan mendapatkan hasil cetakan berkualitas tinggi. Pemeliharaan peralatan yang konsisten, optimalisasi pengaturan pencetakan, dan kepatuhan terhadap praktik terbaik adalah kunci proses pencetakan DTF yang lancar dan efisien yang memberikan hasil luar biasa.