2. तरंगरूप पर स्याही की ध्वनि गति का प्रभाव

आमतौर पर भारी स्याही से तेज़. जल-आधारित स्याही की ध्वनि की गति तेल-आधारित स्याही की तुलना में अधिक होती है। एक ही प्रिंट हेड के लिए, स्याही के विभिन्न घनत्वों का उपयोग करते समय, इसके तरंग रूप में इष्टतम तरंग दैर्ध्य को समायोजित किया जाना चाहिए। उदाहरण के लिए, जल-आधारित स्याही चलाने की तरंग दैर्ध्य चौड़ाई तेल-आधारित स्याही की तुलना में छोटी होनी चाहिए।

3. तरंगरूप पर स्याही की श्यानता का प्रभाव

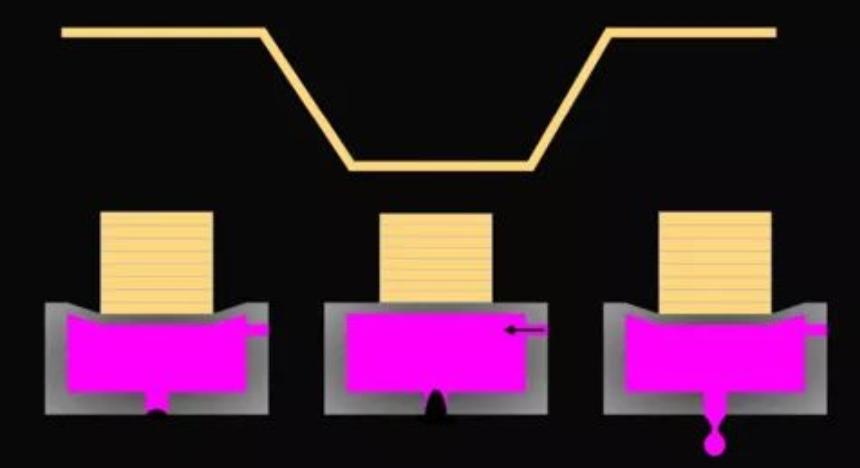

जब यूवी प्रिंटर मल्टी-पॉइंट मोड में प्रिंट करता है, तो पहली ड्राइविंग वेवफॉर्म समाप्त होने के बाद, इसे थोड़ी देर के लिए रुकने और फिर दूसरी वेवफॉर्म भेजने की आवश्यकता होती है, और जब दूसरी वेवफॉर्म शुरू होती है तो यह नोजल सतह के दबाव के प्राकृतिक दोलन पर निर्भर करता है। पहली तरंग समाप्त होती है। परिवर्तन बस शून्य हो जाता है। (अलग-अलग स्याही की चिपचिपाहट इस क्षय समय को प्रभावित करेगी, इसलिए स्थिर मुद्रण सुनिश्चित करने के लिए स्थिर स्याही चिपचिपाहट के लिए यह एक महत्वपूर्ण गारंटी भी है), और चरण शून्य होने पर कनेक्ट करना बेहतर होता है, अन्यथा दूसरी लहर की तरंग दैर्ध्य बदल जाएगी। सामान्य इंकजेट सुनिश्चित करने के लिए, यह इष्टतम इंकजेट तरंग को समायोजित करने की कठिनाई को भी बढ़ाता है।

4. तरंगरूप पर स्याही घनत्व मान का प्रभाव

जब स्याही का घनत्व मान भिन्न होता है, तो इसकी ध्वनि गति भी भिन्न होती है। इस शर्त के तहत कि प्रिंट हेड की पीजोइलेक्ट्रिक शीट का आकार निर्धारित किया गया है, आमतौर पर सर्वोत्तम पल्स पीक पॉइंट प्राप्त करने के लिए केवल ड्राइविंग तरंग की पल्स चौड़ाई लंबाई को बदला जा सकता है।

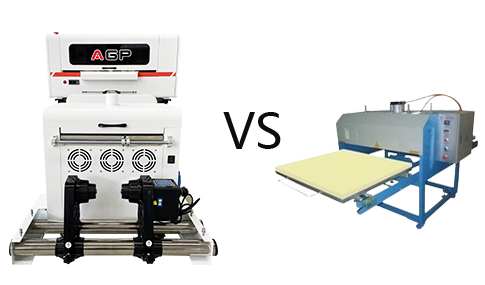

वर्तमान में, यूवी प्रिंटर बाजार में उच्च गिरावट वाले कुछ नोजल हैं। मूल नोजल जो 8 मिमी दूरी तक प्रिंट करता है, उसे 2 सेमी प्रिंट करने के लिए उच्च तरंग रूप में संशोधित किया गया है। हालाँकि, एक ओर, इससे मुद्रण की गति बहुत कम हो जाएगी। दूसरी ओर, उड़ती हुई स्याही और रंग की धारियाँ जैसी खराबी भी अधिक बार घटित होंगी, जिसके लिए यूवी प्रिंटर निर्माताओं के उच्च तकनीकी स्तर की आवश्यकता होती है।