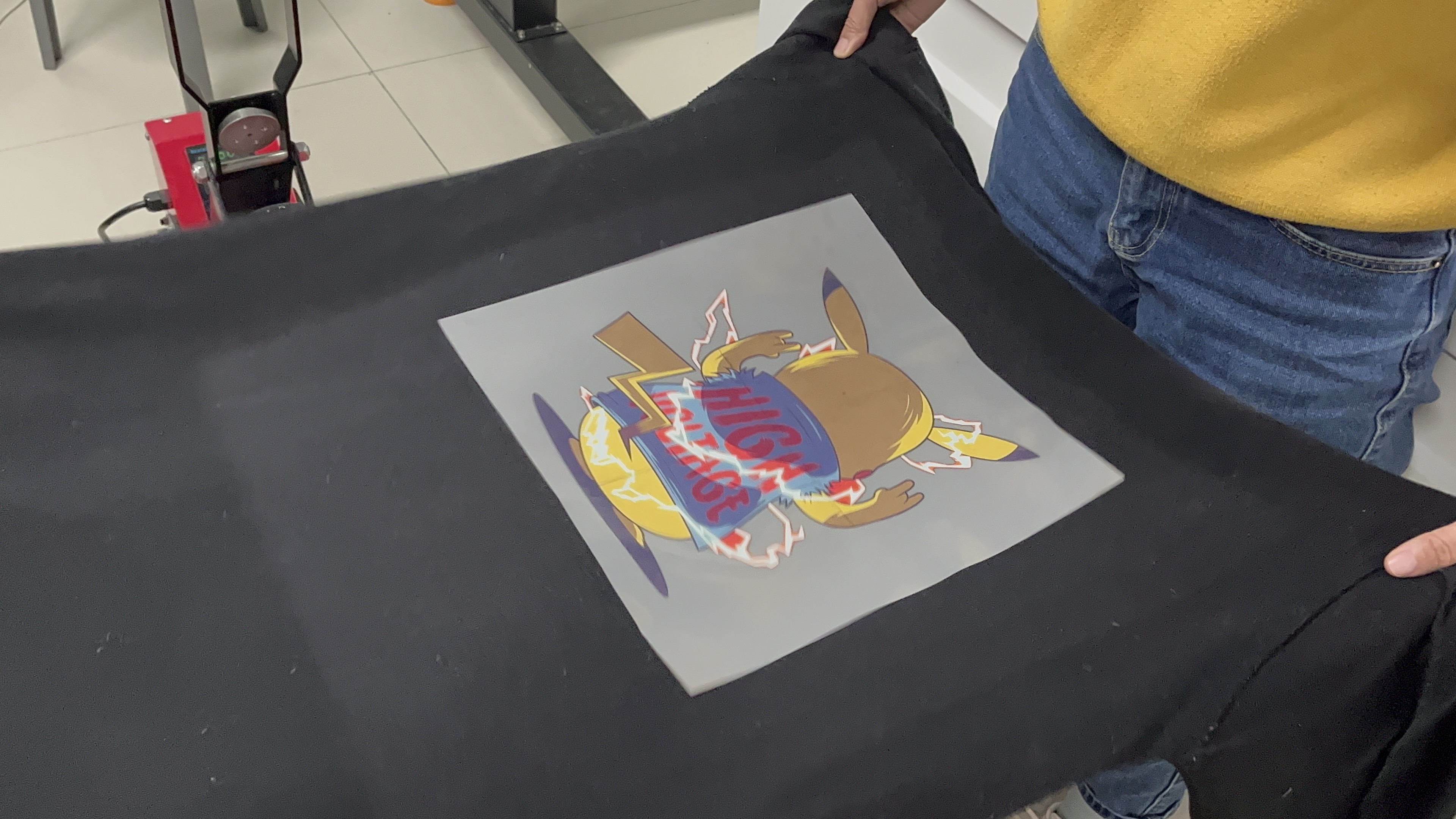

Como sabemos, la impresora con función de calentamiento puede curar entre un 40 y un 50 % de tinta blanca antes de que la película entre en la máquina de polvo. Y luego configurará la temperatura del termostato a 110 ~ 140 ℃, bajo esta condición el polvo se derretirá como imprimación, luego quedará entre un 30 y un 40 % de agua en la tinta blanca (entre la película de PET y la imprimación en polvo). . El agua del interior puede producir burbujas de agua o ampollas después de la condensación.

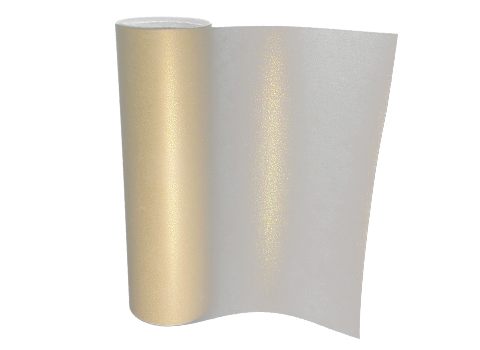

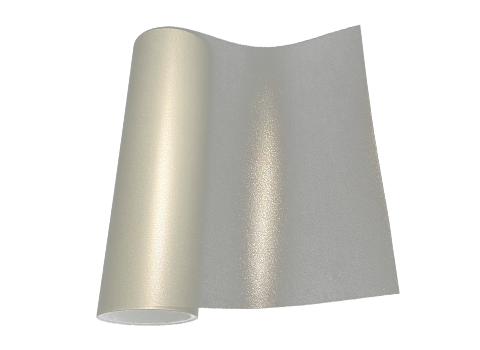

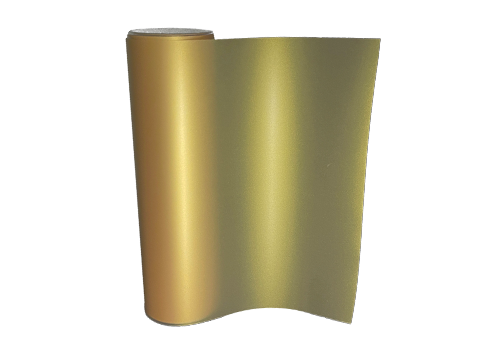

Algunas personas pueden decir que el agua no siempre ocurre, en realidad depende de dos puntos: uno es la humedad de su sala de exposición y el otro depende de la calidad de su película. La película de alta calidad con fuerte imbibición de agua, que será útil para secar la película lo más posible. AGP puede ofrecerle películas de pelado en frío o en caliente de alta calidad según su demanda. La diferencia la puedes consultar en mi artículo anterior.https://www.linkedin.com/pulse/hot-peel-cold-what-pet-film-best-iris-dong-inkjet-printer-/

¿Cómo evitar este problema?

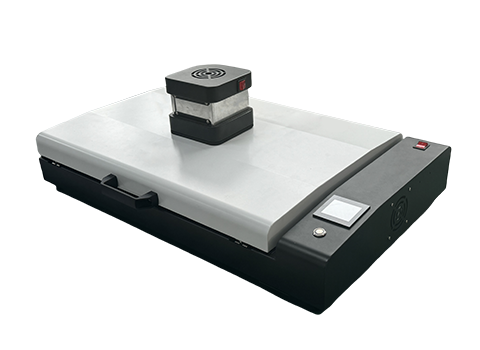

Si el fabricante de la máquina de polvo puede dividir el área de secado en tres etapas, este problema podrá evitarse con la máxima probabilidad. En la primera etapa podemos controlar la temperatura a 110 ℃, en este momento el polvo comienza a derretirse y el agua se convertirá en gas para salir. Y en la segunda etapa podemos configurar la temperatura entre 120 y 130 ℃ para calentar el glicerol. Luego, en la tercera etapa, la temperatura puede ser de 140 ℃ para derretir el polvo por completo y servir como imprimación para unir con la imagen.

Consejos de almacenamiento:

1. Para asegurarse de que la película impresa esté almacenada lo más sellada posible

2.Asegúrese de prestar atención a la humedad en el lugar donde se almacenan los materiales.