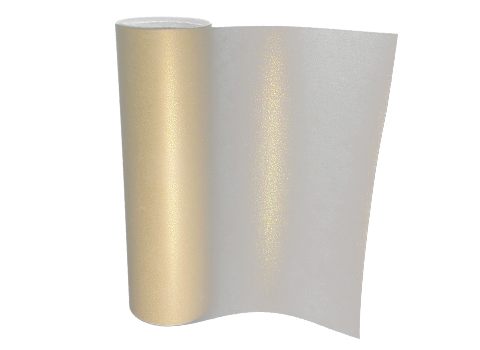

প্রাথমিক প্রক্রিয়াটি ছিল প্রথমে একটি প্রিন্টার দিয়ে একটি বিশেষ ট্রান্সফার পেপারে প্যাটার্নটি প্রিন্ট করা, তারপরে একটি প্রান্ত খোঁজার প্লটার দিয়ে এটি কেটে ফেলা, তারপর ম্যানুয়ালি ফাঁপা করা এবং অবশেষে তাপ স্থানান্তর মেশিনের মাধ্যমে ফ্যাব্রিকে স্থানান্তর করা। প্রক্রিয়াটি কষ্টকর এবং ত্রুটির হার বেশি; পরবর্তী পর্যায়ে, ত্রুটিপূর্ণ হার কমাতে এবং শ্রমের খরচ কমানোর জন্য, কিছু নির্মাতা, যেমন মিমাকি, একটি সমন্বিত স্প্রে এবং খোদাই করার সরঞ্জাম তৈরি করেছিল, যা শ্রমকে একটি নির্দিষ্ট পরিমাণে মুক্তি দেয় এবং কাজের দক্ষতা উন্নত করে। কাজের নীতি হল তাপীয় স্থানান্তর কাগজের মাধ্যমে সাবস্ট্রেটের পৃষ্ঠে প্যাটার্নটিকে "স্টিকিং" করার একটি প্রক্রিয়া। অতএব, মুদ্রিত পোশাকের প্যাটার্নে একটি পরিষ্কার জেল টেক্সচার, দুর্বল বায়ুচলাচল রয়েছে এবং আরাম এবং সৌন্দর্য নিশ্চিত করা কঠিন। আপনি যদি দুর্বল কাঁচামাল ব্যবহার করেন, তাহলে পানি দিয়ে ধোয়া, স্ট্রেচিং এবং ক্র্যাকিং সাধারণ সমস্যা।

2.ডিজিটাল ডাইরেক্ট জেট প্রিন্টিং (DTG):

তাপ স্থানান্তরের ত্রুটিগুলি সমাধান করার জন্য সরাসরি ইনজেকশন প্রক্রিয়ার জন্ম হয়েছিল। রঙ্গক কালি সরাসরি ফ্যাব্রিক মুদ্রিত হয়, এবং তারপর রঙ ঠিক করতে উত্তপ্ত হয়। ডিজিটাল ডাইরেক্ট-ইনজেকশন প্রিন্টিং শুধুমাত্র রঙে সমৃদ্ধ নয়, মুদ্রণের পরে একটি নরম অনুভূতিও রয়েছে এবং এটি খুব শ্বাস-প্রশ্বাসযোগ্য। কারণ এটি একটি মধ্যবর্তী ক্যারিয়ারের প্রয়োজন হয় না, এটি বর্তমানে উচ্চ-শেষের পোশাক মুদ্রণের জন্য পছন্দের প্রক্রিয়া। টি-শার্টে সরাসরি মুদ্রণের অসুবিধা হল গাঢ় কাপড়ের প্রয়োগ, অর্থাৎ সাদা কালি। সাদা কালির প্রধান উপাদান হল phthalowhite পাউডার, এটি একটি সাদা অজৈব রঙ্গক যা 79.9nm কণার আকারের অতি সূক্ষ্ম কণা দ্বারা গঠিত, যার ভালো শুভ্রতা, উজ্জ্বলতা এবং লুকানোর ক্ষমতা রয়েছে। যাইহোক, যেহেতু টাইটানিয়াম ডাই অক্সাইডের একটি দুর্দান্ত আয়তনের প্রভাব এবং পৃষ্ঠের প্রভাব রয়েছে, অর্থাৎ, শক্তিশালী আনুগত্য, দীর্ঘমেয়াদী নিষেধাজ্ঞার অধীনে বৃষ্টিপাত ঘটতে পারে; একই সময়ে, লেপ কালি নিজেই একটি সাসপেনশন তরল, যা জলীয় দ্রবণে সম্পূর্ণরূপে দ্রবীভূত হয় না, তাই সাদা কালি দরিদ্র সাবলীলতা শিল্প ঐক্যমত।

3.অফসেট সংক্ষিপ্ত বোর্ড তাপ স্থানান্তর:

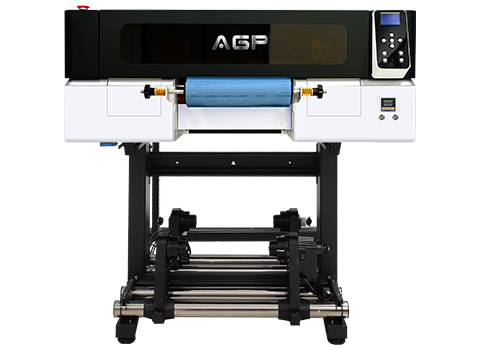

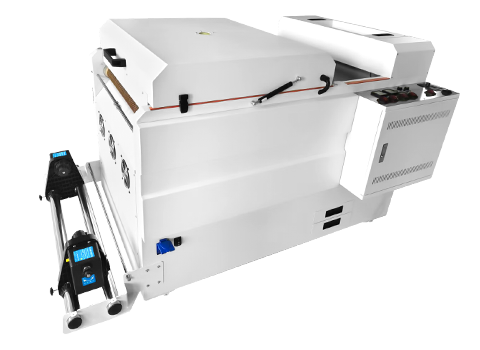

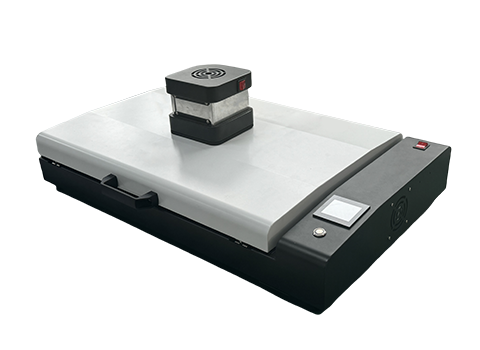

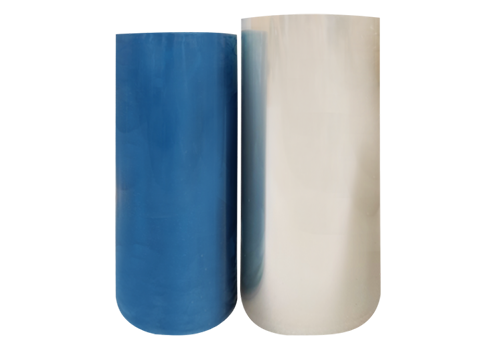

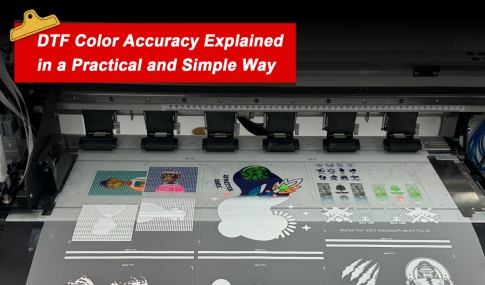

পরমানন্দের দক্ষতা কম, এবং হাতের অনুভূতি ভাল নয়; ডিজিটাল ডাইরেক্ট ইনজেকশন সবসময় সাদা কালি সরাসরি ইনজেকশনের সমস্যাকে বাইপাস করতে অক্ষম, যা উচ্চ প্রবেশের বাধার দিকে নিয়ে যায়। একটি ভাল সমাধান আছে? চাহিদা থাকলে উন্নতি হবে। অতএব, এই বছর সবচেয়ে জনপ্রিয় হল "অফসেট শর্ট বোর্ড তাপ স্থানান্তর", যাকে পাউডার শেকারও বলা হয়। অফসেট শর্ট বোর্ড হিট ট্রান্সফারের উত্স অফসেট প্রিন্টিংয়ের প্রভাবের কারণে, প্যাটার্নটি পরিষ্কার এবং প্রাণবন্ত, স্যাচুরেশন বেশি, এটি ফটো লেভেলের প্রভাবে পৌঁছাতে পারে, এটি ধোয়া যায় এবং প্রসারিত হয়, তবে এটি হয় না প্লেট মেকিং, সিঙ্গেল-পিস প্রিন্টিং প্রয়োজন, তাই একে বলা হয় "অফসেট শর্ট বোর্ড হিট ট্রান্সফার"। ঝাঁকুনি পাউডার পরমানন্দ এবং DTG এর দুটি প্রধান প্রক্রিয়ার সুবিধার একটি সংহতকারী। কাজের নীতি হল পিগমেন্ট কালি (সাদা কালি সহ) সরাসরি পিইটি ফিল্মে প্রিন্ট করা, তারপরে পিইটি ফিল্মে গরম গলিত পাউডার ছিটিয়ে দেওয়া এবং অবশেষে উচ্চ তাপমাত্রায় রঙ ঠিক করা। কেউ কেউ ভাবতে পারেন, সাদা কালি কি অপরিণত নয়? কেন এই অ্যাপ্লিকেশনে সাদা কালি কাজ করে? কারণ হল যে ডিটিজি সরাসরি ফ্যাব্রিকের উপর সাদা কালি স্প্রে করে, এবং পাউডার শেক পিইটি ফিল্মে স্প্রে করা হয়। ফিল্মটি ফ্যাব্রিকের চেয়ে সাদা কালির জন্য অনেক বেশি বন্ধুত্বপূর্ণ। অফসেট শর্ট বোর্ড হিট ট্রান্সফারের সারমর্ম হল গরম গলিত আঠালোর মাধ্যমে উচ্চ তাপমাত্রায় ফ্যাব্রিকের উপর ইমেজ স্ট্যাম্প করা, এবং এর সারাংশ এখনও পরমানন্দের মতোই। বায়ুচলাচল, সৌন্দর্য, স্বাচ্ছন্দ্য ইত্যাদির বিষয়গুলি বিবেচনায় নিয়ে, পাউডার কাঁপানো প্রক্রিয়াটি বড়-ফরম্যাট প্যাটার্ন প্রিন্টিংয়ের জন্য উপযুক্ত নয়, তবে এটি প্রবেশের বাধাকে ব্যাপকভাবে হ্রাস করে এবং ব্যক্তিগত উদ্যোক্তাদের জন্য বিশেষভাবে উপযুক্ত। তারপরও কিছু ঘাটতি থাকলেও তা গ্রহণযোগ্য।